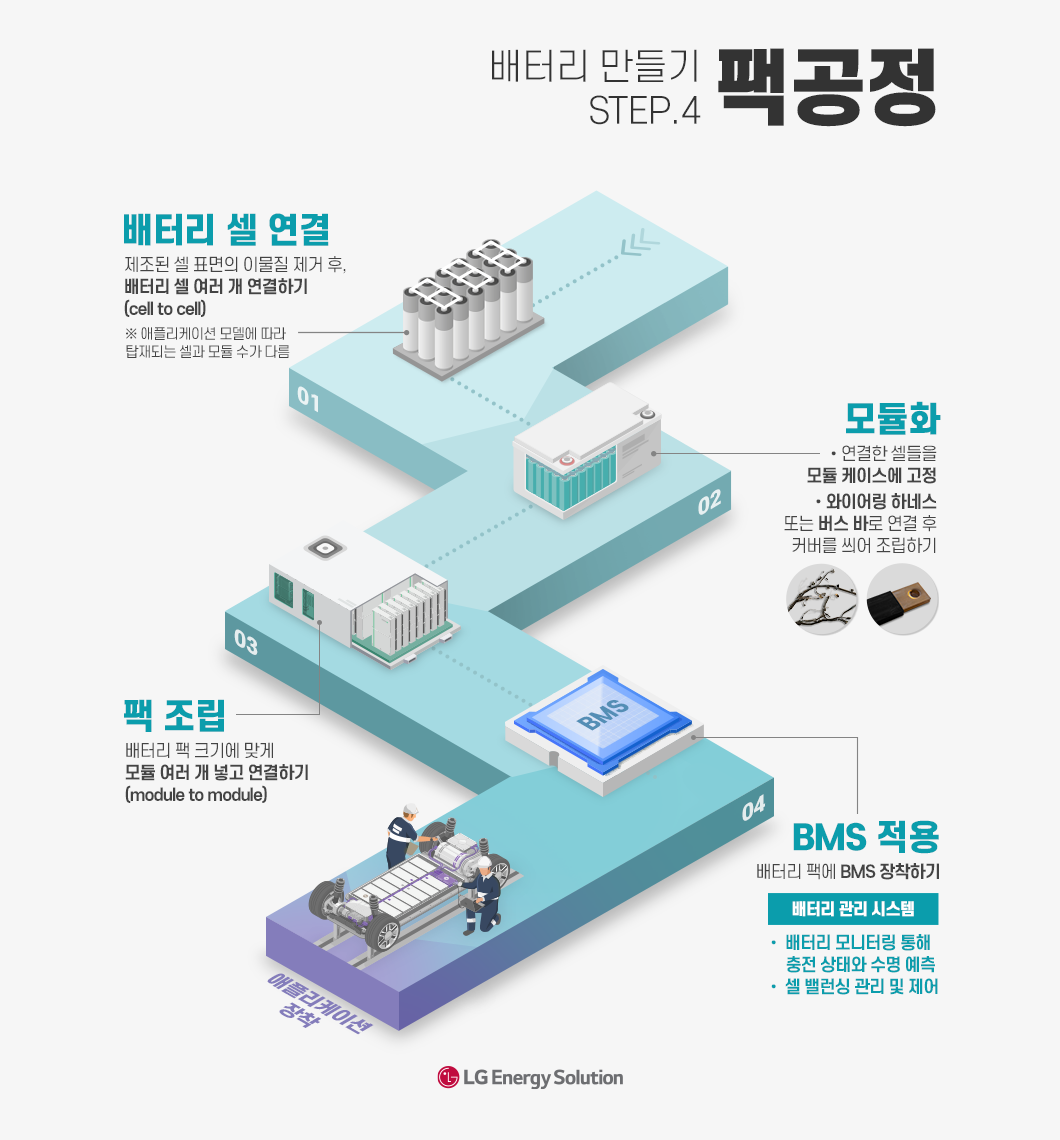

이번 포스팅에서는 제조 공정 중 마지막 공정인 '팩 공정'에 대해서 알아보도록 하겠습니다. 팩 공정에서는 용도에 맞게 배터리 셀들을 연결하고 모듈화 하는 과정이라고 보시면 됩니다.

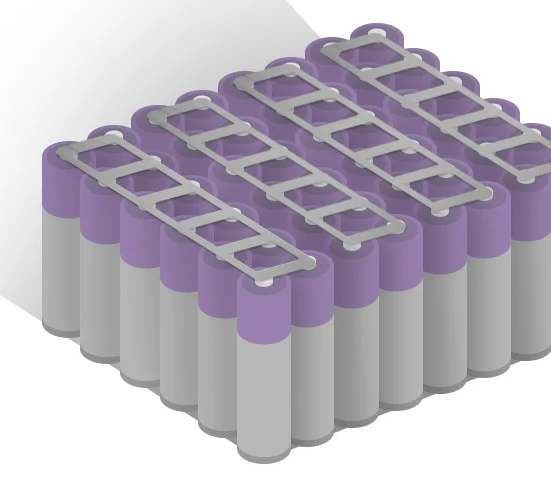

셀 투 셀 (Cell to Cell)

셀 투 셀 공정은 배터리 셀들을 연결하는 초기 단계입니다. 각각의 셀은 개별적으로 용량, 전압 및 내부 저항을 가지며, 이러한 셀들은 직렬 또는 병렬로 연결되어 전체 배터리 팩의 용량 및 전압을 결정합니다. 이 연결 과정은 용접, 리벳팅 또는 볼트를 이용한 물리적 접속을 필요로 하며, 전기적 연결뿐만 아니라 열 관리와 안전성을 위한 절연 처리도 중요합니다. 셀 간의 일관된 성능과 안정성을 위해 각 셀의 특성을 정밀하게 측정하고, 매칭하는 과정이 필수적입니다.

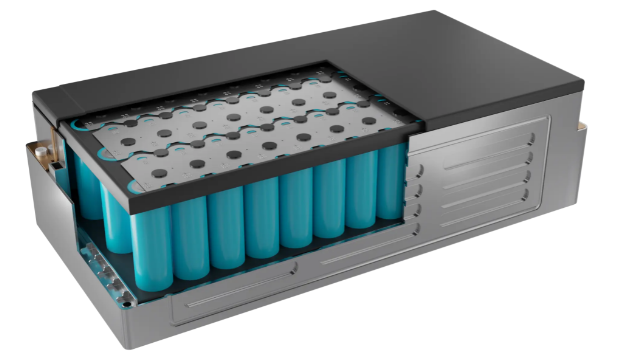

모듈 투 모듈 (Module to Module)

모듈 투 모듈 공정은 셀들을 모듈화하고, 이 모듈들을 다시 연결하는 단계입니다. 셀들을 모듈로 묶는 이유는 셀들의 관리와 통제를 용이하게 하고, 공간적 효율성과 시스템 안정성을 높이기 위함입니다. 이 단계에서는 모듈 간의 연결뿐만 아니라 배터리 관리 시스템(BMS, Battery Management System)과의 연결도 이루어집니다. BMS는 배터리의 용량, 전압, 온도 등을 실시간으로 모니터링하여 성능과 안전성을 유지하는 역할을 합니다.

BMS 란?

BMS는 배터리 시스템의 안전성, 성능, 수명을 보장하기 위해 필수적인 시스템으로, 배터리의 주요 파라미터를 모니터링하고, 이를 바탕으로 배터리를 적절하게 제어하는 역할을 합니다.

BMS의 주요 기능은 다음과 같습니다.

모니터링: 각 배터리 셀의 전압, 전류, 온도 등을 실시간으로 모니터링합니다. 이를 통해 배터리의 작동 상태를 정확하게 파악하고, 이상 징후를 조기에 탐지합니다.

조절 및 제어: 측정한 데이터를 바탕으로 배터리의 충전 및 방전을 제어합니다. 과충전이나 과방전을 방지하여 배터리의 안전성을 보장하고, 셀 간의 균형을 유지하여 배터리의 성능과 수명을 최적화합니다.

진단 및 보고: 배터리의 상태를 진단하고, 필요한 정보를 사용자나 다른 차량 시스템에 보고합니다. 이는 배터리의 건강 상태를 유지하고, 예기치 않은 문제를 방지하는 데 도움이 됩니다.

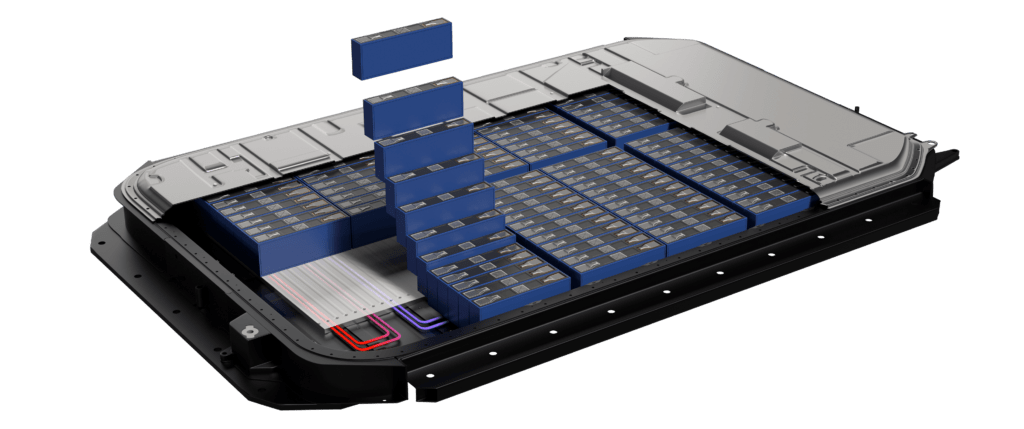

셀 투 팩 (Cell to Pack)

셀 투 팩 기술은 중간 모듈 단계를 생략하고, 개별 배터리 셀들을 바로 배터리 팩으로 조립하는 방식입니다. 이를 통해 팩 단위로 셀을 조립하면 셀과 셀 사이의 공간을 최소화하여 팩의 에너지 밀도를 향상할 수 있습니다. 또한 제조 공정이 간소화되어 제조 비용이 절감되며, 배터리 팩의 경량화도 가능해집니다.

그러나, C2P 기술은 셀 간의 온도 균일성을 유지하고, 과열 시 열을 효과적으로 분산하는 등의 열 관리 문제에 도전을 안고 있습니다. 이에 대한 해결 방안으로, 고성능 열전도성 물질을 사용하여 셀과 셀 사이, 셀과 팩 케이스 사이의 열전도 경로를 개선하는 연구가 진행되고 있습니다.

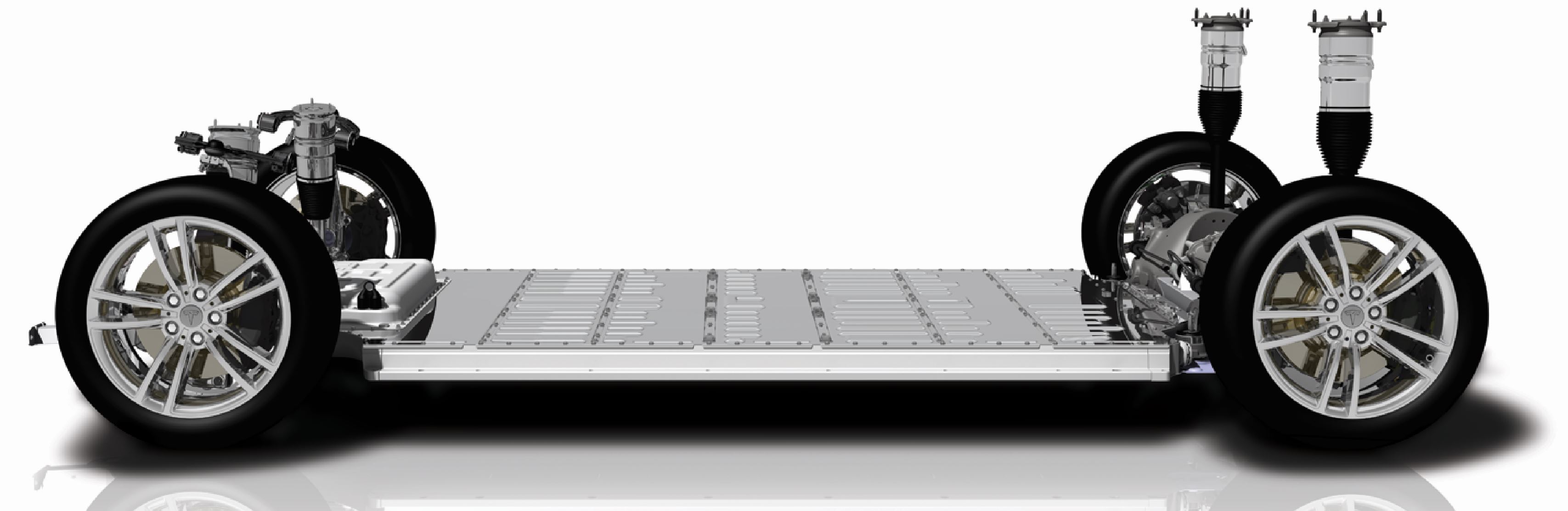

셀 투 섀시 (Cell to Chassis)

셀 투 섀시는 전기차의 차체를 직접 배터리 팩의 하우징으로 사용하는 방식입니다. 전통적인 방식에서는 셀을 모듈로, 모듈을 팩으로 조립하고 이 팩을 차체에 적합하게 설계된 배터리 하우징에 장착했습니다. 그러나 셀 투 섀시 방식에서는 이러한 별도의 배터리 하우징이 필요 없습니다.

이 방식은 차체의 강성을 이용하여 배터리 셀을 보호하며, 배터리 팩의 공간 효율성과 에너지 밀도를 크게 향상시킵니다. 또한 차체와 배터리의 직접적인 결합은 차량의 구조적 안정성을 높이는데 기여합니다. 이 기술은 차량의 설계와 제조 과정을 재정의할 것으로 보이지만, 차체를 배터리 하우징으로 사용하게 되면서 충돌 시의 안전 문제나 배터리의 교체 및 유지 보수 문제 등을 새롭게 해결해야 하는 도전과제가 생깁니다. 이에 대한 해결책으로, 충격 흡수 구조의 개발이나 배터리 셀 단위의 교체가 가능한 설계 방안 등이 연구되고 있습니다.

[산업 분석/배터리 산업] - 배터리 제조 공정 : 첫 번째 단계 '전극 공정' 알아보기

배터리 제조 공정 : 첫 번째 단계 '전극 공정' 알아보기

배터리 제조는 크게 전극, 조립, 화성, 모듈/팩 공정 순으로 진행이 됩니다. 이번 포스팅에서는 제조 공정 중 첫 번째 공정인 '전극 공정'에 대해서 알아보도록 하겠습니다. 전극 공정은 배터리의

investment23.tistory.com

[산업 분석/배터리 산업] - 배터리 제조 공정 : 두 번째 단계 '조립 공정' 알아보기

배터리 제조 공정 : 두 번째 단계 '조립 공정' 알아보기

오늘은 배터리 제조 공정 중에서 두 번째 단계인 '조립 공정'에 대해 알아보도록 하겠습니다. 조립공정은 전극 공정에서 얻은 양극판과 음극판을 분리막, 전해질과 조립하는 공정이라고 보시면

investment23.tistory.com

[산업 분석/배터리 산업] - 배터리 제조 공정 : 세 번째 단계 '화성 공정' 알아보기

배터리 제조 공정 : 세 번째 단계 '화성 공정' 알아보기

조립 공정이 마무리되면 전기 에너지로 배터리를 활성화시키고 안전성을 확인할 수 있는 화성 공정에 돌입합니다. 화성 공정 또는 활성화 공정은 배터리의 성능과 수명에 결정적인 영향을 미치

investment23.tistory.com

'Industry Insights > 배터리 산업' 카테고리의 다른 글

| NCM, LFP 배터리 쉽게 알아보자! (1) | 2024.02.19 |

|---|---|

| 폐배터리 재활용 기업 현황 (전처리, 후처리 업체) (0) | 2023.06.28 |

| 배터리 제조 공정 : 세 번째 단계 '화성 공정' 알아보기 (0) | 2023.06.25 |

| 배터리 제조 공정 : 두 번째 단계 '조립 공정' 알아보기 (0) | 2023.06.24 |

| 배터리 제조 공정 : 첫 번째 단계 '전극 공정' 알아보기 (0) | 2023.06.22 |